TECHNOLOGY & SERVICE

发布时间:2025-07-29

硫化物电解质是固态电池中的关键成分,其分类依据晶体结构。主要包括玻璃态、玻璃陶瓷态和晶态三类。其中,玻璃态硫化物固态电解质通过机械球磨或高温熔融后快速冷却制备,XRD表征下无显著峰。玻璃陶瓷态则是在球磨后经一步低温烧结获得,为玻璃态与晶态的混合亚稳相,XRD下可见少量峰。

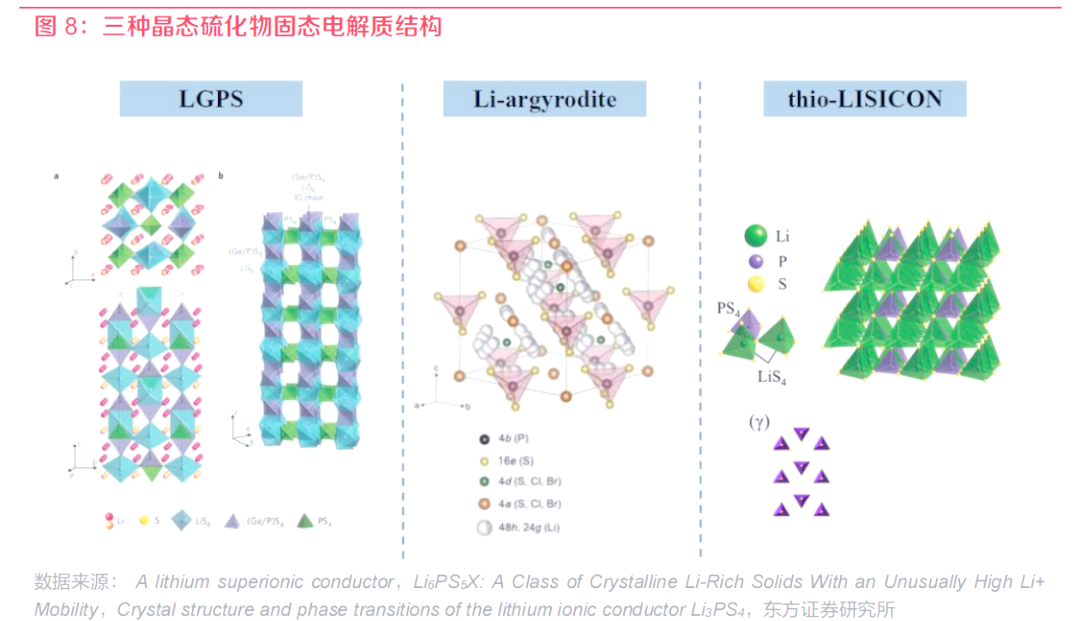

研究显示,玻璃态固态电解质主要由正硫代磷酸盐、焦磷酸盐、偏硫代磷酸盐和次硫代磷酸盐等微小晶体构成,但其离子传导机理尚不完全清楚。而晶态硫化物固态电解质,如thio-LISICON型、Li-argyrodite型和LGPS型,则通过高能球磨和高温烧结制备,其晶体结构及锂离子传输通道明确,结构组成与离子迁移机理也更为清晰。

LPSCl型硫化物电解质在低成本量产方面展现出较大的潜力。在晶态硫化物固态电解质中,thio-LISICON型硫化物固态电解质的离子电导率相对较低,这在一定程度上限制了其商业化应用的可能性。另一方面,LGPS型电解质虽然具有优异的离子电导率,但因其含有贵金属锗,大规模应用受到成本限制。尽管某些研究尝试用硅或钛替代锗,以实现超越电解液的离子电导率,但这些材料的电化学稳定性不足,仍然难以实际应用。相较之下,硫银锗矿型电解质LPSCl不仅兼具出色的力学延展性和高离子导电性,而且避免了贵金属的使用,从而在成本上更具竞争力。综合考虑热安全性、成本及工艺成熟度等多方面因素,LPSCl型硫化物电解质被认为是硫化物全固态电池领域中较为理想的技术选择。

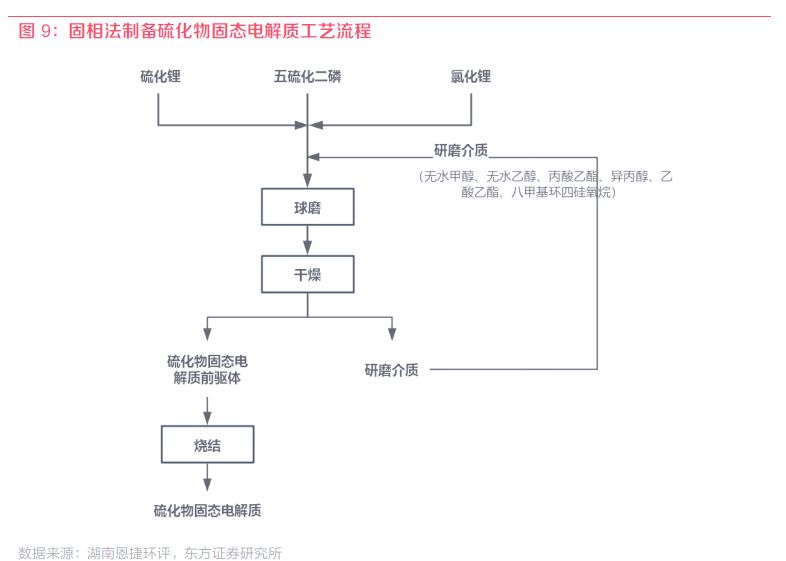

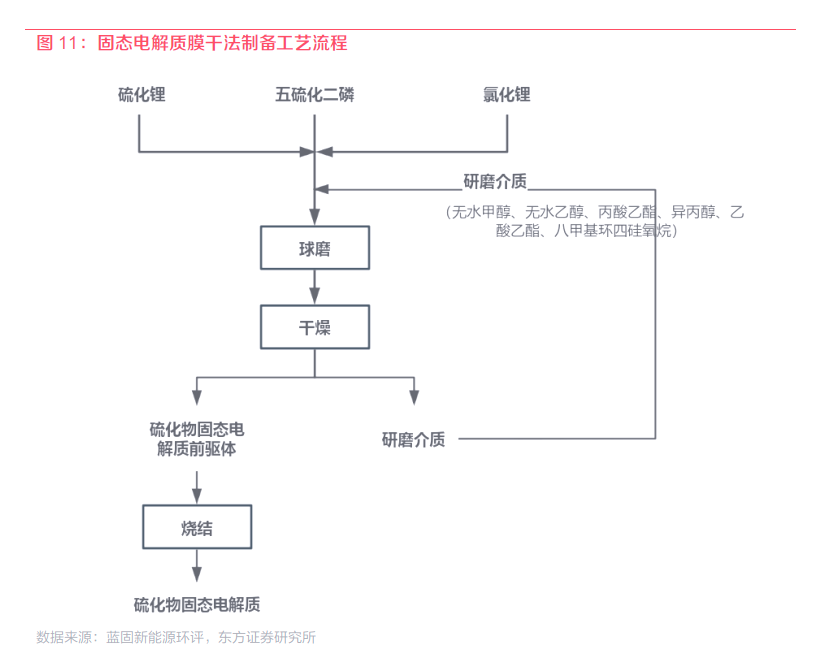

硫化物固态电解质,作为电池领域的重要材料,其制备工艺主要采用固相法或液相法。其中,固相法以高能球磨后热处理为核心,涉及以下关键步骤:

球磨阶段:将硫化锂、五硫化二磷、氯化锂等原料按照特定比例混合,加入球磨介质后,通过球磨机进行机械研磨,从而获得均匀的浆料。

干燥处理:将球磨后的浆料置于保护气氛中进行干燥,以获得硫化物固态电解质的前驱体。

高温烧结:将前驱体放入惰性气体保护的烧结炉中,经过高温烧结,形成硫化物固态电解质。

破碎与粒度控制:将烧结后的硫化物固态电解质加入气流粉碎机中,通过气流破碎技术获得所需粒度的电解质。此过程需在手套箱内密闭进行,以确保材料的质量与纯度。

尽管高能球磨技术能够实现原子级别的混合,从而提高离子电导率,但该技术也存在设备要求高、研磨时间长、产率低等挑战,需要进一步优化以适应大规模生产的需求。

液相法通过将材料置于极性有机溶剂中搅拌,随后蒸干溶剂并热处理,从而得到固态电解质,此法有助于降低生产成本。然而,由于Li2S、P2S5等原料在溶剂中溶解度较低,通常需要较长的反应时间才能形成沉淀。值得注意的是,所得沉淀往往包含溶剂分子,这些分子在热处理过程中会挥发或分解,导致电解质颗粒内部形成多孔结构,进而影响离子电导率。

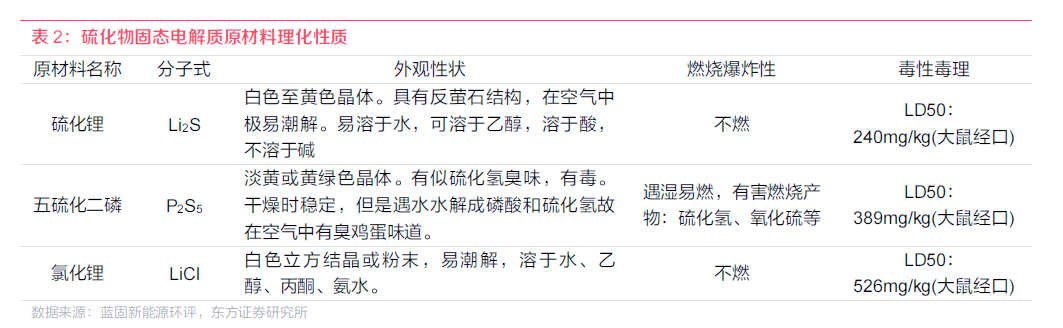

硫化物固态电解质的稳定性是其大规模应用的关键制约因素。尽管晶态硫化物固态电解质的离子电导率可与液态电解液相媲美,甚至更优,但空气稳定性和电化学稳定性却成为其应用瓶颈。例如,合成硫化物电解质的原料Li2S和P2S5在空气中稳定性欠佳,其生产过程需在惰性气体保护、无水无氧的环境下进行,这无疑增加了设备的复杂性。此外,生产过程中可能产生的有毒硫化氢气体必须妥善处理,以保障生产安全。

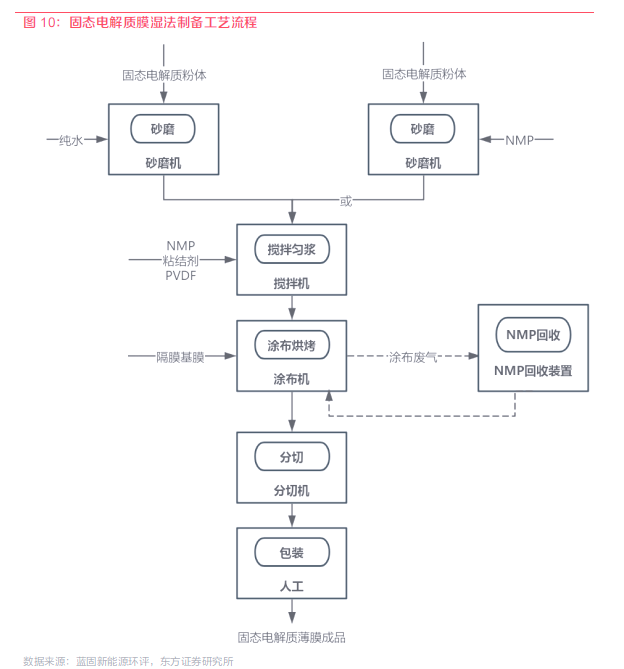

固态电解质薄膜的制备是提升电池能量密度的关键环节。在制备过程中,薄膜厚度的精准控制显得尤为重要,因为这直接关系到最终产品的良率。然而,由于电解质材料的力学性能限制,目前业界所能达到的最薄电解质膜厚度仅为20-40微米,这还远不能满足高能量密度的需求。为了进一步降低厚度,我们需要探索新的制备方法和技术。

与极片制备方法相似,硫化物电解质膜的制备也主要采用干法和湿法两种工艺。湿法工艺中,溶剂被用来溶解粘结剂,然后与固态电解质粉末进行混合,经过涂布和烘干后形成膜材。这种方法的膜厚主要由浆料的固含量和涂布缝隙的宽度来决定。值得注意的是,溶剂-粘合剂对的选择以及工艺参数的优化,对硫化物电解质膜的离子电导率和加工性能有着显著的影响。

干法工艺则是通过将电解质粉末与粘结剂进行干混和纤维化处理,随后利用粉体辊压或挤压技术成型为膜。在此过程中,膜的厚度由辊压或挤压设备的缝隙宽度精确控制。相较于湿法工艺,干法制膜不仅消除了溶剂残留问题,还省去了烘干环节,从而提升了电导率(粘结剂以纤维状态存在,利于电子和离子的传导)并降低了成本。然而,这种工艺对设备的工作压力、精度以及均匀度提出了更为严苛的要求,因此,工艺参数的优化和放大设备的研发显得尤为重要。

硫化锂,作为硫化物固体电解质的核心原料,其合成过程颇具挑战性。这种锂的硫化物,以其化学式Li2S呈现白色至黄色的晶体形态,并拥有反CaF2型晶体结构,可溶于乙醇和酸,却不溶于碱。其纯度对硫化物固态电解质的性能产生直接影响。

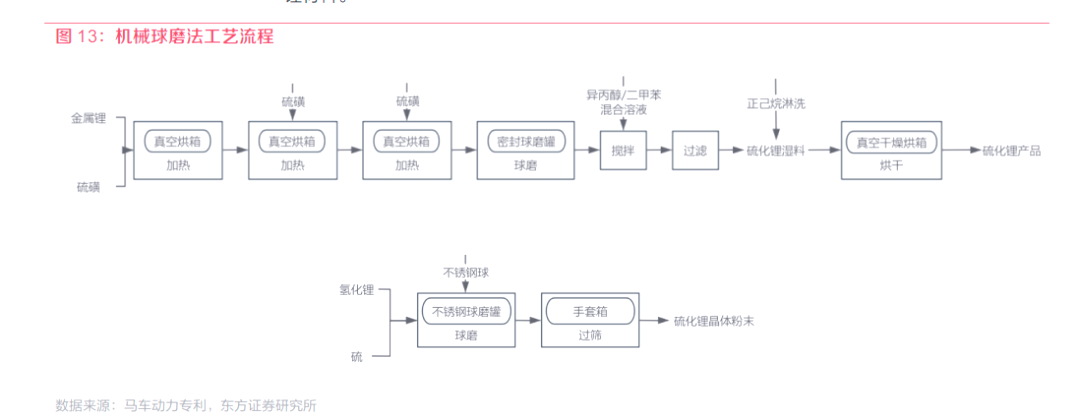

目前,硫化锂的制备方法主要有机械球磨法。该方法是在惰性气氛下,通过机械球磨将单质硫与金属锂或氢化锂进行混合反应,从而得到硫化锂产品。若选用金属锂作为锂源,需在高温高压环境下促使硫单质与锂单质发生化合反应,其反应方程式为2Li+S→Li2S。

机械球磨法的制备流程包括:首先,在惰性高压容器中按质量比1:0.8加入金属锂和硫磺,置于250℃~300℃的真空烘箱中保温2~3小时,再加入等量硫磺并保温。接着,将高温灼烧得到的硫化锂粗产品放入密封的球磨罐中,以100~500r/min的转速室温球磨12~24小时。之后,将球磨后的硫化锂加入异丙醇与二甲苯的混合溶液中搅拌1~2小时,再经过滤和淋洗得到硫化锂湿料。最后,将湿料放入205℃的真空干燥烘箱中烘干8~12小时,从而得到硫化锂产品。

尽管该方法原料便宜且常规,制备过程相对简单,且不产生任何废气废液,但存在成本高昂、生产过程高温高压、设备选型要求严格以及工况不易控制等问题,为后续处理带来了不小的挑战。

在经济和工艺层面,硫化锂的规模化制备均面临不小的挑战。尽管如此,我们也可以尝试采用氢化锂与单质硫的球磨反应来制备,其化学反应方程式为LiH+S→Li2S+H2↑。具体来说,就是将LiH和S按照2:1的摩尔比装入不锈钢球磨罐中,加入适量直径为10mm的不锈钢球,以20:1的球料比进行密封固定。随后,在行星式球磨机中以2.5小时为周期进行球磨。反应完成后,在手套箱中释放氢气,并通过200目过筛,即可获得硫化锂晶体粉末。

然而,该方法也存在一定的风险和不足。由于反应放热剧烈,球磨罐有可能发生炸裂,同时局部的高、低温现象也可能导致生成不同品质的硫化锂材料。具体来说,高温区域会生成结晶性的硫化锂和多硫化锂,而低温区域则可能生成非晶质的硫化锂以及含有未反应原料的混合物。因此,这种方法难以获得纯度高、结晶性优良的硫化锂材料。

高温还原法,又称固相烧结法,涉及将含硫锂盐与还原剂混合,在高温环境下进行烧结以制备硫化锂。常用的含硫锂盐是硫酸锂,而还原剂则通常选用蔗糖。在反应过程中,蔗糖会分解为碳和二氧化碳,同时与硫酸锂反应生成硫化锂。其制备流程如下:①将硫酸锂和蔗糖按一定比例溶解在去离子水中,之后进行喷雾干燥造粒。②将造粒后的粉末在管式炉中,于750℃下煅烧15小时,从而得到硫化锂的粗产品。③将粗产品用无水乙醇洗涤,过滤去除不溶的硫酸锂和碳粉。随后,将滤液蒸发结晶并进行提纯、烘干,最终得到纯度为99.4%的硫化锂。

此方法原材料易得且价格适中,工艺流程相对简洁,且在整个过程中无有害气体产生。它充分利用了高温高压密闭反应的优点,有效避免了有害溶剂的泄漏。然而,高温高压环境也带来了工况控制和设备选型的挑战。此外,在生产过程中会产生大量的副产物Li2O,这会影响Li2S产品的纯度,进而可能损害使用Li2S的硫化物固态电解质的性能。

溶剂法,也被称为液相法,涉及将锂盐溶解在有机溶剂中,随后通入硫化氢气体。在加热条件下,通过反应和除杂,可以获得高纯度的硫化锂。其反应方程式为LiOH+H2S→Li2S+H2O。在此过程中,常用的有机溶剂包括脂肪烃、芳香烃或醚溶剂,例如乙醇、己烷、甲苯、乙醚、四氢呋喃以及氮甲基吡咯烷酮等。

其制备流程如下:①在配备搅拌桨的高压反应釜中,加入NMP和氢氧化锂,升温至130℃并持续搅拌。然后,以恒定流速向反应液中通入硫化氢气体。②随着反应的进行,副产物水开始蒸发并排出系统。当温度达到180℃时,保持恒温并继续反应,最终得到硫化锂浆料反应液。③将反应液中的NMP倾析出来,加入脱水的NMP并在105℃下搅拌1小时。然后重复倾析操作四次。④最后,在氮气流保护下,将硫化锂在230℃下干燥3小时,即可得到纯度较高的硫化锂。

该方法具有液相反应充分、杂质残留少、提纯容易等优点,同时避免了高温烧结过程,降低了能耗。然而,由于使用了易燃易爆的有机溶剂和有毒的硫化氢气体,该过程存在一定的安全风险,可能造成环境污染和人员伤亡,因此需要特别关注工况控制和设备选型。