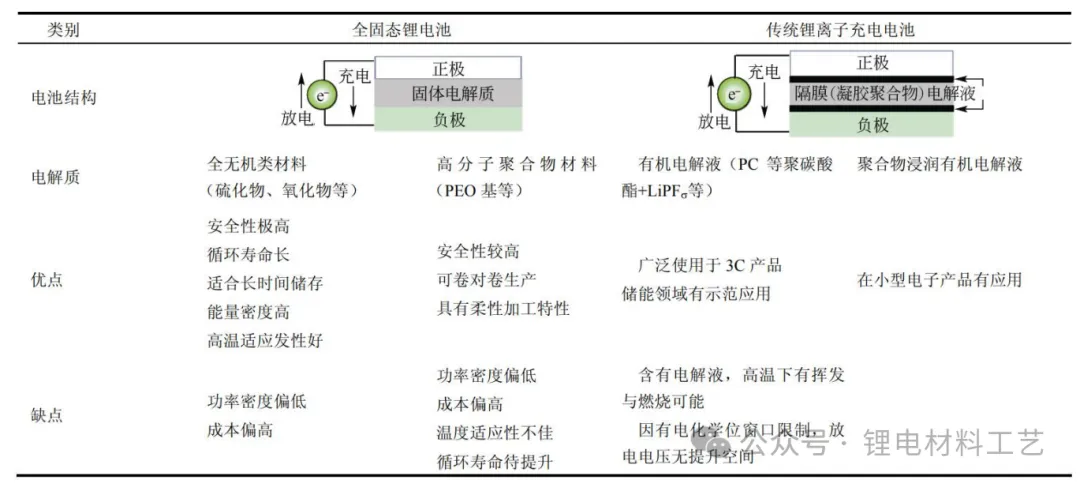

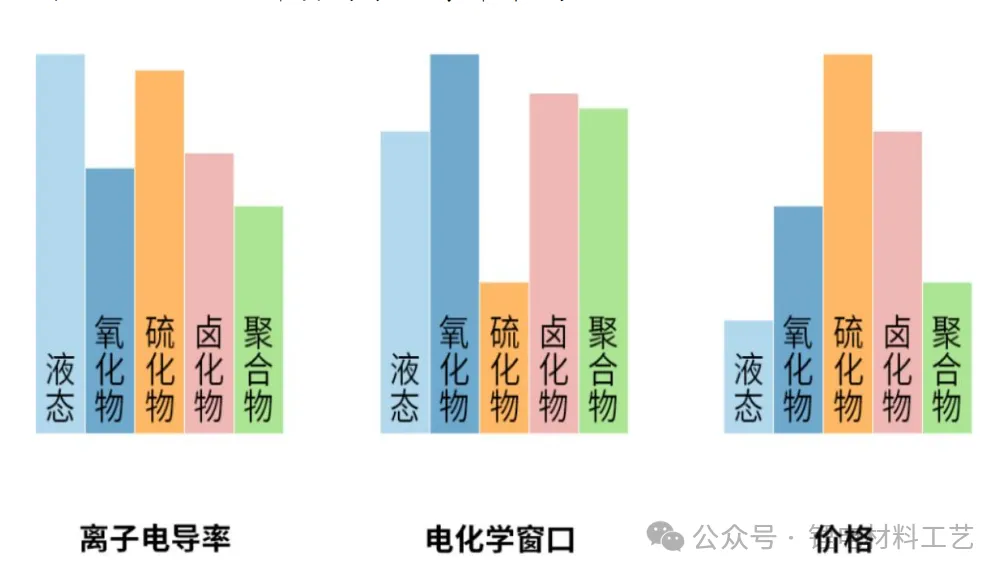

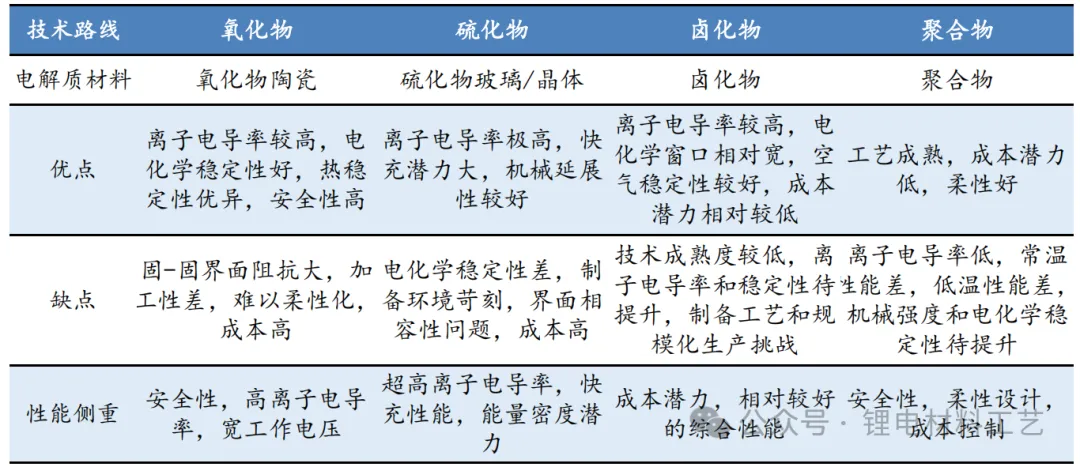

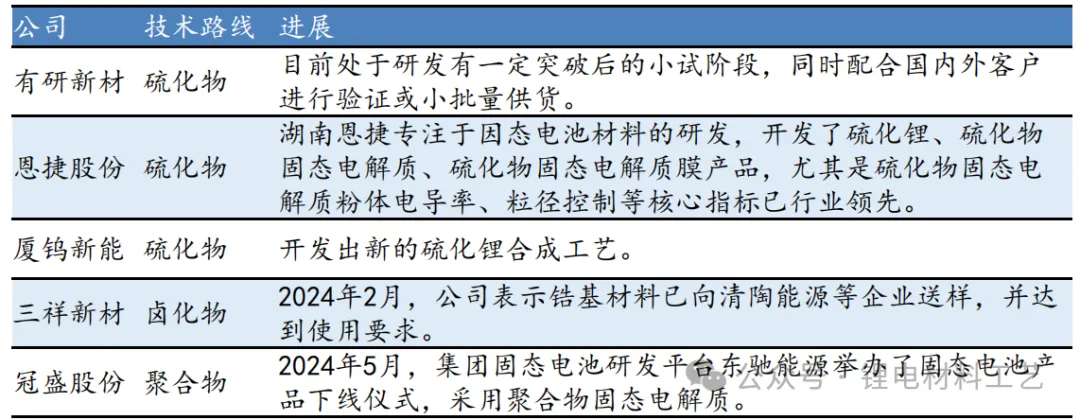

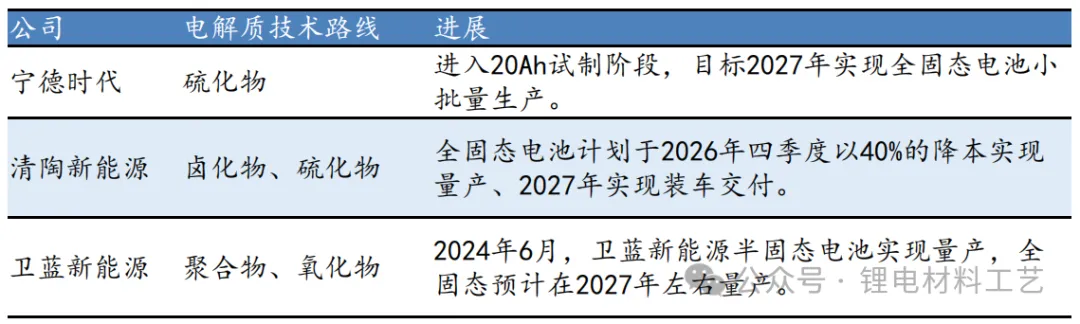

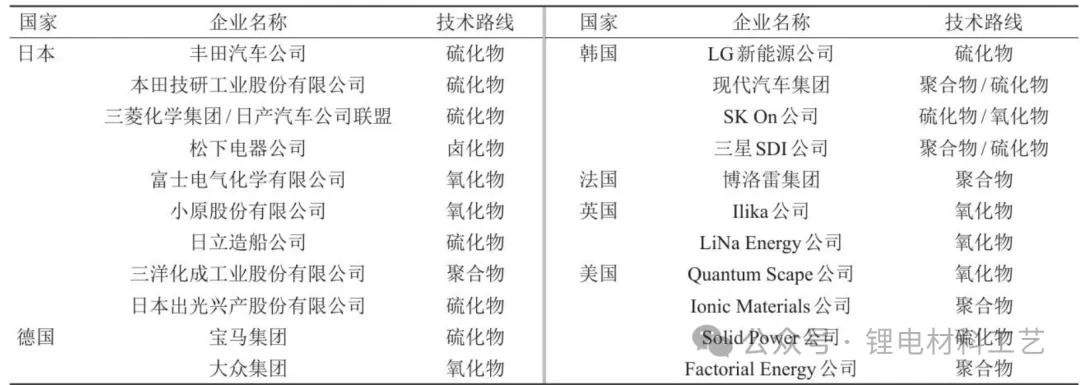

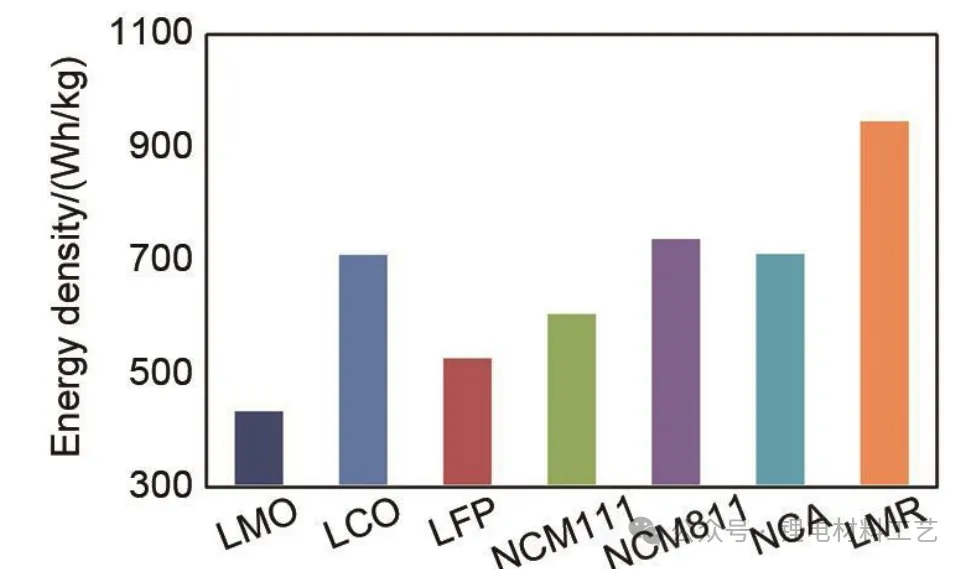

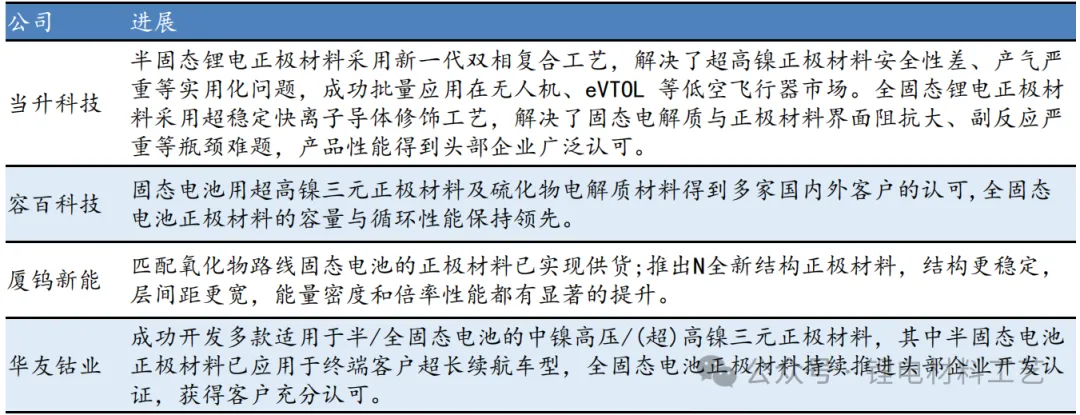

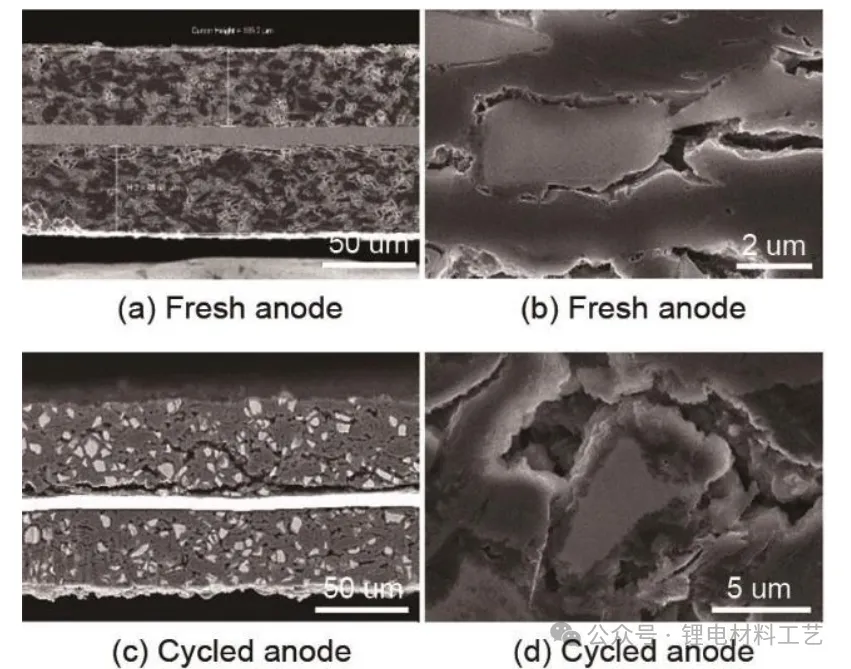

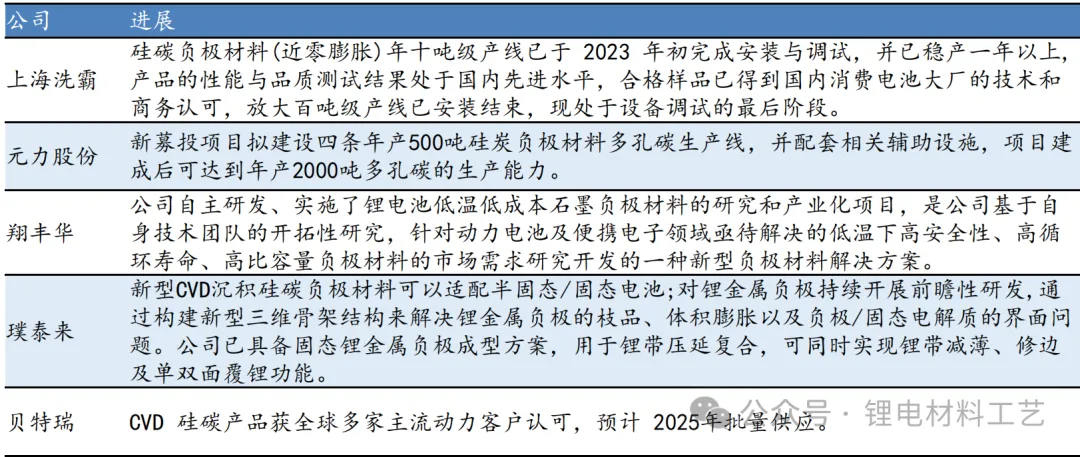

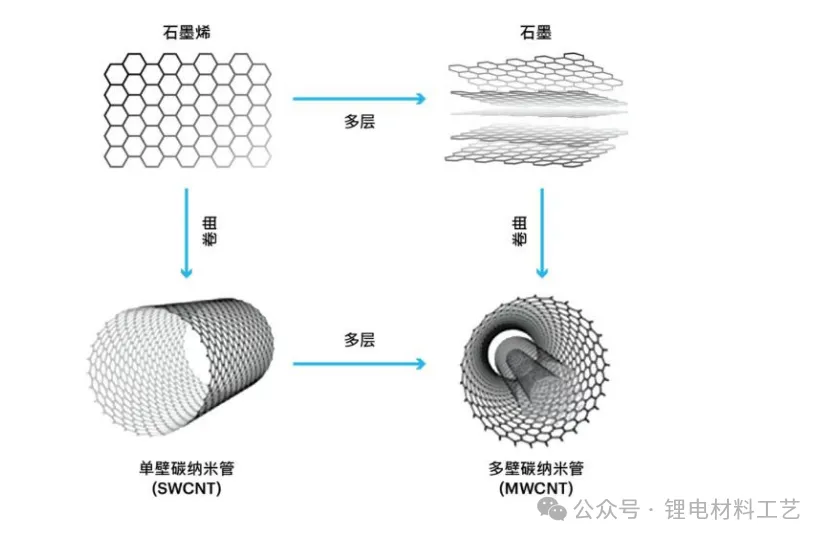

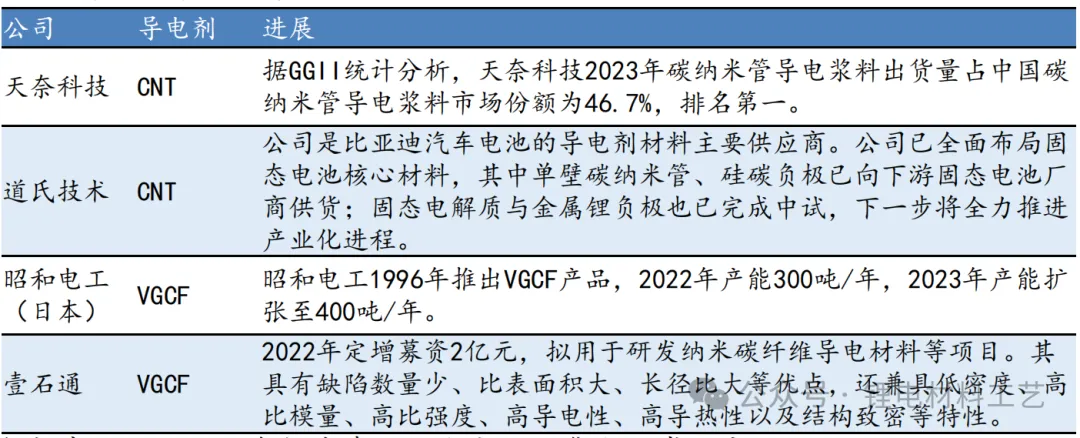

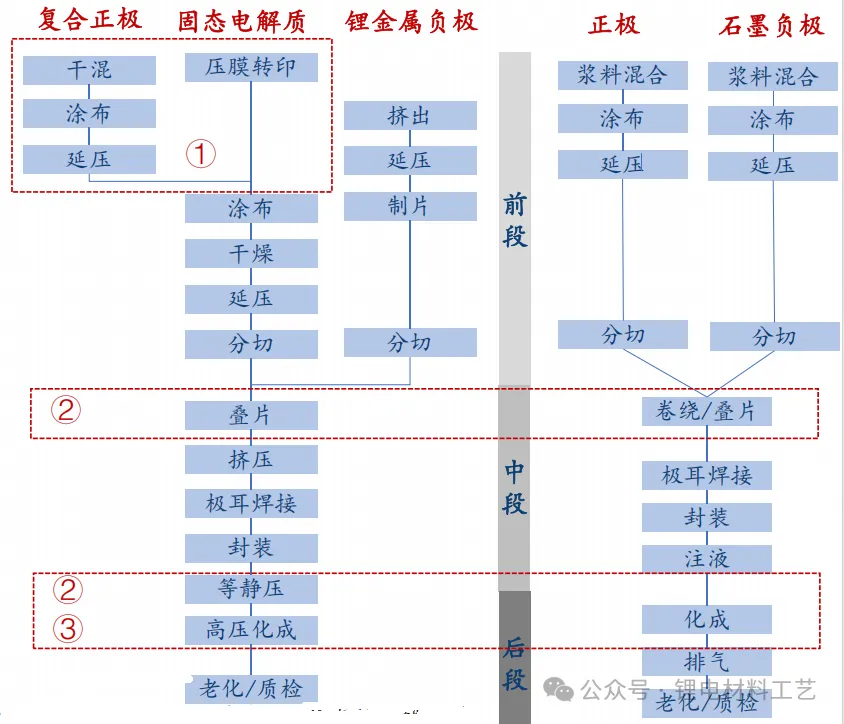

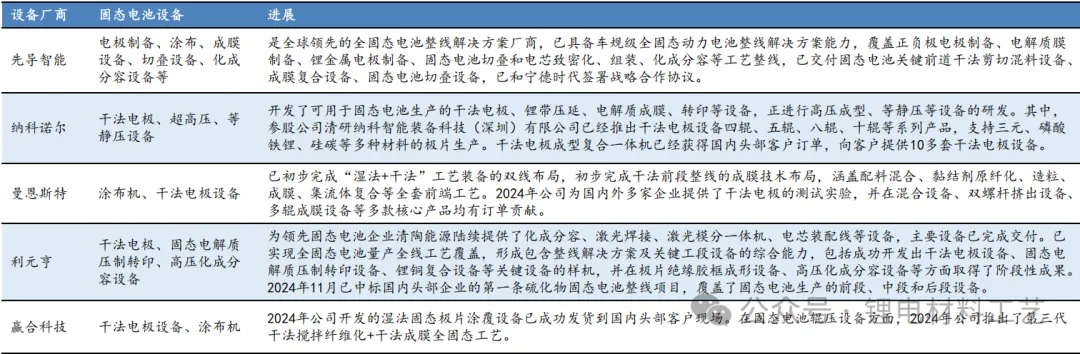

目前,我国依托液态锂离子电池,已构建了全球领先的新能源汽车产业体系。但现有的锂离子电池采用了易燃的液态电解质,难以同时满足电动汽车、储能、电动航空、智能终端等行业对高能量密度、高安全性、长寿命和低成本锂电池的迫切需求。高比能、高安全性和长寿命的固态电池被全球公认为是取代现有锂离子电池的颠覆性技术之一。正极、负极、隔膜和电解液是锂离子电池的四大关键材料,液态电池到全固态电池核心是将电解液+隔膜替换为固态电解质。锂电池根据电解质的不同,可以分成液态锂离子电池、混合固液电池(半固态或准固态)、全固态电池3类。其中,混合固液电池使用固态电解质部分取代液态电解液;而全固态电池使用固态电解质取代电解液,电池中完全不含液体。固态电池性能突出,具备安全性和高能量密度。采用有机电解液的传统锂离子电池,因过度充电、内部短路等异常时电解液发热,有自燃甚至爆炸的危险。以固体电解质替代有机液体电解液的全固态锂电池,在解决传统锂离子电池能量密度偏低和使用寿命偏短这两个关键问题的同时,有望彻底解决电池的安全性问题,符合未来大容量新型化学储能技术发展的方向。无机全固态锂电池因各组成部分均采用无机粉体材料,通过集成技术形成全电池,还具有以下几个主要方面的特点和优势:① 全固体锂电池具有宽的电化学位窗口,可以大大拓展电池材料选择范围;② 全固体锂电池将大大改变包括电池制造方法在内的现有概念:不使用液体,可简化外壳与电池组装工艺;③ 通过层叠多个电极,电池单元内形成串联,可制造出12V及24V的大放电电压电池单元。液态电池向固态电池发展的过程中,材料端固态电解质是最为核心的环节,正负极材料向高压高密度方向升级迭代,同时在正负极中需要添加导电剂以降低电极内阻、提升电子导电性。在制备工艺上,全固态电池引入了干法电极、等静压等新技术,因此需要新增干法电极设备、等静压设备、高压化成分容设备,升级叠片设备。当下固态电池产业仍处于发展初期,存在多种技术路线的并存与探索。根据电解质不同,当前固态电池技术路线分为聚合物、氧化物、硫化物、卤化物,当前硫化物布局企业比例约40%,氧化物比例约35%,超过60%的企业布局两种至三种技术路线。1)硫化物:硫化物固态电解质的离子电导率最高,制备工艺突破后可能成为主流路线。且兼具强度和加工性能、界面相容性好,因此成为企业布局专利申请、人才团队建设的重要方向,但是硫化物材料对制备环境要求极其苛刻,同时与正极材料的界面相容性问题也较为突出、容易产生副反应,成本也居高不下。硫化物路线日本企业布局较早,截至2024年日本丰田已拥有68%的硫化物专利。2)卤化物:卤化物综合性能优秀,近1年进展相对较快。其具备高离子电导率、高压正极良好相容性和优异机械变形性等优点,能够同时克服氧化物电解质的界面接触差以及硫化物电解质电化学窗口窄等缺陷,低成本的锆系卤化物已成为全固态电池领域研究热点。3)氧化物:氧化物稳定性最好,电导率一般,加工性能最差,目前发展进度较快。氧化物电解质是含有锂、氧以及其他成分(磷、钛、铝、镧、锗、锌、锆)的化合物。氧化物热稳定性好、电化学窗口宽、机械强度高,缺点为电导率一般、脆度高、难以加工、界面接触差。量产方面,氧化物体系制备难度适中,较多新企业和国内企业选取此路线,采用与聚合物复合的方式,在半固态电池中率先规模化装车。4)聚合物:聚合物易于合成和加工,但常温下电导率低,电池整体性能提升有限,制约大规模应用与发展。聚合物固态电解质由高分子和锂盐络合形成,同时添加少量惰性填料。聚合物由于易加工、工艺兼容等优势,率先在欧洲商业化,技术最为成熟,但其电导率低、电化学窗口窄,仅能和铁锂正极匹配,性能上限较低,工作时需持续加热至60℃,因此制约了其大规模应用,预计后续与无机固态电解质复合,通过结合两者优势,在应用端实现性能突破。4、电解质:日本押注硫化物路线,欧美重视聚合物和氧化物全球固态电池产业主要分布在中国、日本、韩国、欧洲、美国等国家和地区。全球主要国家和地区尚未形成完整的固态电池产业链,固态电池的关键材料体系尚未完全明确,且依然存在固固界面接触不良、成本较高等问题。日本的固态电池产业发展起步最早,押注硫化物路线,如日本东芝公司于1983年就成功开发出了可实用的Li/TiS2薄膜固态电池;韩国固态电池产业的发展思路是研发重量轻的硫化物全固态电池以及高安全性的氧化物全固态电池,其产业体系建设的企业主要是三星SDI公司、SK On公司以及LG新能源公司。欧洲、美国的固态电池产业较多选择聚合物和氧化物固态电解质的技术路线,重视固态金属锂电池体系的研发。固态电池正极材料高能量密度体系是发展方向。锂离子电池的能量密度主要取决于正极材料的能量密度,因此需要开发高能量密度的正极材料适配固态电池。正极材料短期沿用高镍体系,长期将向超高镍、富锂锰基、高压尖晶石等材料迭代。固态电池电化学窗口更宽,因此可以使用的正极材料更为广泛。半固态、固态电池短期预计仍会沿用三元高镍体系,但或通过单晶化、氧化物包覆、金属掺杂等手段进一步提升电压,从而提升电池能量密度。在固态电解质、金属锂负极等技术逐渐成熟后,正极材料预计将向超高镍、富锂锰基、高压尖晶石等新型体系进一步迭代。近期锰酸锂、镍锰酸锂尖晶石体系进展快,未来有望迎来突破,富锂锰基能量密度最高,但存在一系列短板,远期有望迎来机会。电池能量密度提升,当前从石墨负极向硅基负极发展。当前锂电市场主流选择为石墨负极,当前石墨负极各项技术较为成熟,容量方面已接近理论容量372mAh/g,而硅基负极因其理论比容量(4200mAh/g)远高于石墨负极,被认为是新一代负极的优秀材料。除容量优势外,硅基负极具有较低的脱嵌锂电位(~0.4V vs. Li/Li+),充电时可以避免表面的析锂现象。而硅基负极主要挑战在于其在充放电过程中体积膨胀明显,因此当前硅基负极多与石墨材料进行掺混,在提升容量的同时也保证了其他关键性能的达标。在各类负极材料中,金属锂具有极高比容量(3860 mAh/g)和极低电极电势(-3.04 V相比于标准氢电极电势),是能源材料领域极具前景的核心负极体系。在金属锂电池中,金属锂的不均匀沉积会导致锂枝晶生长、界面副反应增加并加剧负极体积膨胀,从而降低电池的充放电效率和循环寿命。导电剂作为一种关键辅材,与正极材料、负极材料混合用于生产电极极片,可以增加活性物质之间的导电接触,提升锂电池中电子在电极中的传输速率。目前锂电池生产中常用的碳系导电剂主要为颗粒状导电剂(如导电石墨、导电炭黑)、纤维状导电剂(如碳纳米管CNT、气相碳纤维VGCF等)、片状导电剂(如石墨烯)。纤维状导电剂主要有碳纤维(VGCF)和碳纳米管(CNT)两种。纤维状导电剂与活性物质的接触形式有点点接触、点线接触,纤维状的结构可以保证活性物质间和在横向、纵向方向上导电性的提高。VGCF有着高的本电导率和热导率,其产品纯度高,能够应用于锂电池中,显著降低电池极化,但其制造工艺复杂、成本居高不下。碳纳米管具有良好的电子导电性,纤维状结构能够在电极活性材料中形成连续的导电网络。由于CNT的性状,其不宜直接加入正负极粉体中进行混料,商业化的CNT一般是制备成导电浆料来出售,导电浆料将CNT的比例做到很低,以保证其分散性。固态电池和传统液态电池的生产工艺有一定的差异。固态电池的材料体系和电池结构和传统液态电池不同,现有的工艺和设备是无法实现固态电池量产的,主要在前段极片制造、中段电芯装配、后段化成环节均有不同,具体体现如下:① 前段环节:正极材料需要和固态电解质形成复合正极,其中固态电解质先成膜,取代液态电池的隔膜和电解液。成膜工艺是核心环节,可分干法与湿法,核心区别在于流程中有无溶剂。湿法工艺简单成熟、成本高,适合规模化生产;干法工艺能够有效降低成本,离子导电率高。由于降本、性能等优势,产业有从湿法电极走向干法电极的趋势。② 中段环节:液态电池从规模经济、成本角度考虑,卷绕工艺更适合。但固态电池的电解质的韧性较差,叠片工艺更适合,且传统液态电池使用的叠片机需要升级改造。另外固态电解质膜要和电极之间紧密接触,需要等静压技术可以有效消除电芯内部的空隙,因此需要新增等静压机。③ 后段环节:固态电池从化成分容转向高压化成分容。由于固态电池和液态电池工艺不同,设备的需求也有一定差异,固态电池的产业化发展对新增设备带来广阔的市场空间。全固态电池引入了干法电极、等静压等新技术,新增了干法电极设备、等静压设备、高压化成分容设备,升级了叠片设备。先导智能具备全固态电池整线设备解决方案能力,纳科诺尔在干法电极设备具有先发优势,曼恩斯特已完善前端环节的成膜技术布局等等。

来源:东莞证券、锂电材料工艺、汽车工艺师(素材来源网络,侵权删)

京公网安备 11011402011250号

京公网安备 11011402011250号