全新系统

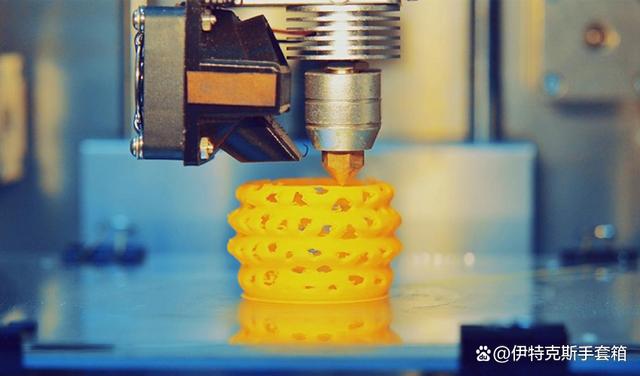

完成复合材料3D打印

传统上来说,大幅面增材制造的一个限制因素是,3D打印容易生产出表面粗糙不规则及孔隙率较高的部件,因而阻碍了增材制造在许多高性能最终用途部件生产中的应用。为了降低孔隙率,商业上已通过增加二次加工步骤如模压成型的方式做过多次努力。

去年,为实现高性能的大型3D打印复合材料部件的大批量生产,美国橡树岭国家实验室开发了一种名为AMCM的系统,该系统组合了机器人、基于挤出的3D打印机和模压成型设备。第一个试验案例是此图所示的螺旋桨叶片,最终的应用目标是能够生产汽车电池盒及其他高产量的复杂形状的产品;一直以来,大型增材制造主要被用于制造基础设施、航空和汽车等领域所需的模具,以及机床机座、船舶结构等最终用途的部件。在过去的两年里,一个团队一直致力于开发自己的可扩展两步法工艺,以期消除大批量生产的大幅面终端用途部件中的孔隙,同时确保每个部件的生产周期不超过2.5分钟。

大型3D打印

已经应用在多领域

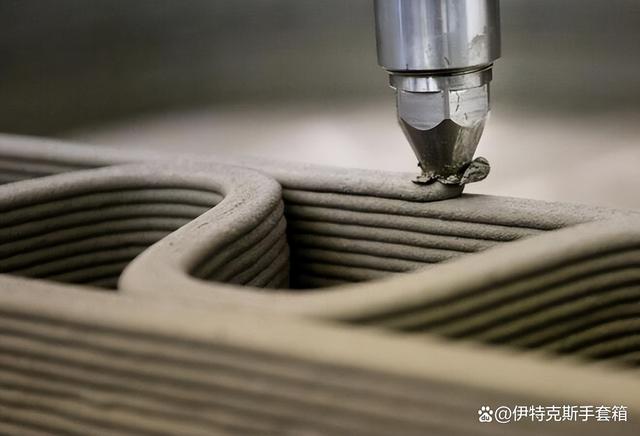

3D打印可用于自动化制造建筑元件,以用于摩天大楼、飞机、火箭和太空基地等大型结构,无需人工干预。然而,大尺度3D打印的广泛应用,首先必须克服材料、工艺、打印机和软件控制方面的诸多挑战。

在全球材料和能源消耗中,大型结构(如建筑物)占有很高的比例,并且有待提升其传统制造工艺。3D打印是一项可持续的颠覆性技术,正在彻底改变建筑和航空等诸多行业。3D打印包括创建数字设计,然后进行快速和智能的增材工艺。该工艺过程,通过优化设计,以最大限度地节省了材料,并免除了模板和/或模具需求,以减少了资源浪费。然而,传统3D打印技术,大多局限于微米级到米级的制造,并且面临着一些尚未解决的问题,例如无法实现多功能打印,这阻碍了大型复杂结构(如建筑物、飞机和火箭)的自动化制造。

自2010年以来,大尺度3D打印已成为克服这些限制的解决方案。大尺度3D打印LS3DP已经成功应用于一些标志性建筑项目,如上海普陀桥、成都大桥、SCG S&T大楼、中国商飞C919飞机以及人族1号火箭等等,然而,大尺度3D打印的采用,仍然受到一定程度的限制,因其庞大尺度带来了新的挑战,特别是在精度和效率之间的必要折衷。较厚层打印,以最小化打印时间的必要性,对打印结构的形状、精度、质量和性能产生不利影响。因此,大尺度3D打印将极大地受益于材料、工艺、打印机和软件控制,以促进大尺度3D打印的广泛采用。

扩大打印尺寸

提高打印精度

对于打印具有不同尺度、形状和功能的大型结构来说,开发与各种工艺和材料兼容的打印设备,是至关重要的。基于大尺度3D打印打印机的构造有两种方法。第一种是预制3D打印,即将大型结构分割成适当大小的组件,然后将这些组件打印出来,再与可靠的连接器组装在一起。第二种是整体3D打印,将大型结构分成适当厚度的层,然后逐层打印大型结构。然而,对于适用于任何一种方法的大尺度3D打印打印机,必须是灵活的,并且具有可扩展的打印范围。因此,需要开发新型打印机,如模块化导轨自适应放大3D打印机、具有打印和同步支持的3D打印机,以实现悬挂式水平结构、移动3D打印机或工厂以及3D打印移动机器人团队,以实现水平方向的无限打印。在垂直方向上,开发自攀爬3D打印机、可附着在打印结构上的攀爬3D打印机。

而为了高效、准确地控制打印,保证打印过程的安全性,确保最终打印结构满足预期目标和功能,必须开发定量的打印控制方程和关系,使预期目标与打印工艺、材料和打印机相匹配,在该过程中,还需要结合材料适应性数据库来控制打印。

大尺寸3D打印

材料和工艺的更多选择

目前使用的材料,无论是在传统的3D打印还是在大尺度3D打印中,都是来源于传统制造材料。例如,3D打印建筑通常使用水泥基材料、聚合物、金属材料和木质材料。3D打印飞机和火箭部件,包括金属材料或合金、聚合物、陶瓷和复合材料。然而,为了实现不同尺度和功能,必须通过使用新的添加剂、修正现有材料或自动化制备生产线,以扩大可打印材料的范围5,以使其适用于大尺度3D打印。

此外,必须开发新材料制备工艺,将不可打印材料转化为可打印材料,例如以增材制造作为数字材料合成方法。简单地说,这一策略包括直接使用3D打印设备制造合成材料。该路线包括,从微观尺度精确设计待合成材料的化学成分和物理性质,创建待合成材料的高精度微观和宏观三维模型,并将其转换为可打印的程序。这种方法有望创造出功能梯度材料、智能材料、工程活性材料甚至超材料,这无疑超越传统制造或自然界材料。

此外,由于3D打印是一种逐层添加工艺,在大尺度打印结构中,不能忽视传统3D打印中的几个典型问题,因此需要制定减轻这些限制的策略。实例包括具有不同拉伸强度材料的同时打印、打印和结构增强的同步、通过打印路径设计的结构增强,以及通过物理化学处理的材料改性。

同事还需要开发更先进的工艺,如大尺度4D打印:第四维指的是依赖于时间的转换。大尺度4D打印,可用于开发可控的多功能结构,使用具有感知、进化、学习、适应、组装、保留记忆和愈合能力的材料,然而大尺度4D打印还必须克服打印结构尺寸固有的新挑战,例如在多次循环变化后,无法有效恢复到原始状态。尽管如此,大尺度4D打印技术,为高性能结构工程提供了潜在的应用,其中形状、性能和功能是自调节的。

可以承受超高温

3D打印超级合金

近日,美国宇航局NASA开发了一种名为GRX-810的新型超级合金,除了能够承受接近2,000华氏度(约合1093℃)的温度外,它的强度和抗氧化性是最先进的3D打印超级合金的两倍,耐用性是其1000多倍。据美国宇航局表示,GRX-810能够承受极端温度和其他苛刻的环境条件,这种高温合金可用于制造更坚固、更耐用的飞机和航天器部件,这可能代表着航空航天业的重大突破。

GRX-810是一种氧化物弥散强化合金,含有氧原子的微小颗粒遍布整个合金,增强了其强度。“这种新合金是一项重大成就,”美国宇航局转型工具和技术项目副项目经理戴尔霍普金斯说。“在不久的将来,它很可能成为NASA Glenn有史以来最成功的技术专利之一。”与现有材料相比,GRX-810凭借其卓越的性能和效率,预计将彻底改变复杂的航空航天应用。

此外,制造商3D Systems借此机会在其金属3D打印平台上对其进行了测试,证实了这种新材料的卓越性能。这种材料最终将出现在更多的金属3D打印机中,生产出能够在更广泛的环境中正常运行的部件。

3D打印合金

先保障金属打印安全

如果从实际制造角度来说,金属3D打印的每个阶段都会产生不同的污染源(或物质)进而会造成特定的危害。金属3D打印用的金属粉末,粒径分布通常为几十微米,可被吸入肺或肺泡。对于低密度的钛、铝及其合金都是反应性金属,风险尤其大,必须受到粉尘浓度的特定限制;其他金属粉末,如钢或其他含镍合金,则被危险物质指令分类为致癌、致突变和生殖毒性材料。对粉末颗粒的长期接触和吸入会给操作人员身体健康带来一定隐患。

不仅如此,在组件的打印过程中危险同样存在,熔化过程产生的废气除一部分会被带入过滤系统,仍可能有一部分被排出到打印系统的外置空间,从而造成室内环境的污染。随同废气的排出,一部分惰性气体如氮气尤其是氩气,也是风险的来源。设备的维护过程,如过滤系统的清洁,其中的粉尘、灰烬比金属颗粒更加细小,若处理不当,很可能会因为成分的稳定性问题发生火灾甚至爆炸。

基于对SLM工艺过程的整体评估,德国Bayreuth大学开发并评估了粉末防护的特定方案,其重点在于安全防护反应性材料Ti6AlV4。为减少危害而采取的保护措施由STOP原则确定优先级顺序,实施策略要基于流程、地点以及员工保护等关键因素。

金属粉末的处理必须格外小心,并且在可能的情况下,应在保护性气氛中进行。目前,全封闭的工艺流程正在被设备制造商所重视,以SLM Solutions为代表的金属打印机品牌商从粉末的灌装、清理甚至中途加装等所有流程均实现了全封闭操作,这种空间分割或封装最大程度的减少了粉尘的暴露和危害。在这种情况下,3D打印手套箱就成为了一种优先的设备选择。

3D打印安全保护

3D打印技术作为一项前沿性、先导性非常强的新兴技术,对传统制造业的工艺改造和新材料的广泛应用具有颠覆性的意义和作用。我们制造的3D打印手套箱(增材制造保护手套箱)针对航空航天特殊零部件的加工所需要的环境而设计的:3D打印设备一般采用送粉成型或铺粉成型两种,每种成型设备其需要的手套箱设计要求不同,为此需要啊根据不同需求来设计手套箱提供可靠的解决方案。

金属3D打印惰性气体保护系统是一套高性能、高品质的自动吸收水、氧分子的超级净化防护手套箱,提供一个纯化工作环境需求的密闭循环工作系统,可以满足特定清洁要求应用的1ppm的O2和H2O惰性的氛围环境。实现了将选择性激光溶化装置本体放置在一密封箱体内,该密闭箱体与多级粉尘手机装置和风循环装置形成闭环,氩气在该闭环内循环,系统中的气氛水含量达到小于1PPM指标,氧含量达到小于1PPM指标,实现超高纯工作气氛的环境,加工的产品可直接应用,减少再处理环节,是一套满足科研开发而设计的经济型循环净化系统。

技术优势

●解决3D打印手套箱大体积密封的可靠性。

●解决3D打印手套箱信号线及动力线高度集成进箱密封防干扰问题。

●解决3D打印手套箱工作时烟尘净化问题及过滤器更换周期及寿命问题。

●人性化专业化设计,箱体外形美观,箱体上大型门的密封性极好,开启方便简单。

●解3D打印手套箱送粉器送粉进气或铺粉设备镜头吹气与手套箱箱体压力控制。

(文字及图片内容均来源于网络,如有侵权,请联系删除)

手套箱

手套箱

薄膜制造

薄膜制造

真空镀膜

真空镀膜

锂电池

锂电池

实验室

实验室

联系我们

联系我们

京公网安备 11011402011250号

京公网安备 11011402011250号