NO.1

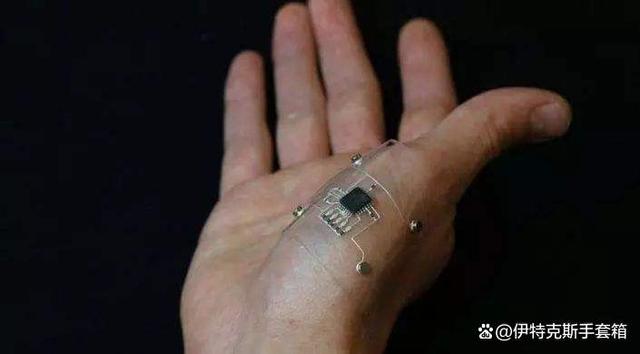

微型钠离子电池

3D打印创造更多可能

近日,大连化学物理研究所催化基础国家重点实验室二维材料化学与能源应用研究组(508组)吴忠帅研究员与郑双好副研究员团队,开发了可形成三维导电网络的电极油墨与高离子电导率的电解质油墨,显著提高了3D打印高载量微电极中的电子和离子传输效率,研制出高容量、高倍率柔性化钠离子微型电池。而可穿戴电子产品与微电子器件的发展,推动了对高性能、多功能、可定制以及柔性化微功率源的研究。平面钠离子微型电池由于钠资源丰富、成本低且钠离子传输较快等优势,被认为是一种有前景的新型微功率源。

目前,钠离子微型电池通过微加工技术制备出的微电极通常厚度有限(<10μm),使得其面积容量低于0.04mAh/cm2,难以满足对更高面积容量的需求;为此,需要发展一种高效可行的策略来构建三维结构的钠离子微型电池(电极厚度需>100μm),以充分利用有限的空间。然而,厚电极中因弯曲度高、离子扩散路径长、电极材料利用不充分,阻碍了电子/离子的快速传输和转化,从而难以实现高性能钠离子微型电池的构筑。

而得益于多孔微电极结构能够容纳机械应力以及离子液体凝胶电解质与基底的强界面相互作用,该钠离子微型电池表现出优异的机械柔性。本工作展现了3D打印高性能平面微型电池在可穿戴和便携式微电子领域的应用潜力。

NO.2

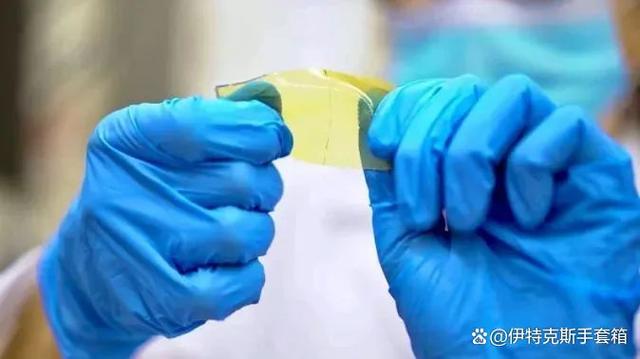

多材料3D打印发光装置

可与软体机器人集成

近日,中国南方科技大学刘吉和同事研发出一种利用多材料3D打印技术制造柔性电致发光装置的方法,他们配置了可用于3D打印的离子导电、电致发光和绝缘墨水,并用该墨水制造出操作便捷、可按需生产的柔性可拉伸电致发光装置。他们用该方法制作出一款可发蓝光的柔性腕带,还将该装置集成到一个软体机器人中,该机器人能像变色龙一样根据背景无时延地改变表面颜色。

论文作者指出,该装置即使在不同的机械形变模式(如弯曲、扭曲、拉伸)下依然具有电致发光稳定性。该策略或能用于开发下一代智能显示器、可穿戴电子器件和人造伪装。相关论文称,柔性电子器件的传统制造方法涉及多个步骤和昂贵的工具,限制了它们在快速成型和定制化方面的应用前景。因此,亟需开发一种简易、多功能制造策略来满足技术和光学应用对柔性电致发光装置不断增长的需求。

NO.3

冰结构3D打印

应用于生物医学和电子设备

卡内基梅隆大学的研究人员开发了一种3D打印微型冰结构的方法,该方法可以用作牺牲模板,在其他部分形成复杂的通道。这种“由内而外”的3D打印过程涉及将水滴喷射到定制平台上,在 -31°F 的温度下着陆时能够将其冻结。然后可以将这些光滑、无支撑的冰雕浸泡在树脂中并固化,以将它们融化,留下具有复杂内部通道的零件。

据该团队称,这项技术有可能生产出具有完整的液体或气流管道网络的设备,包括从能够安全、无创地与患者互动的软机器人,到灵活的电子设备和具有静脉一样通道的仿生人体组织。“使用我们的3D制冰工艺,可以制造具有光滑壁和具有平滑过渡的分支结构的微型冰模板,”该项目的研究员和卡内基梅隆大学机械工程专业的学生 Akash Garg 解释说。“这些随后可用于制造具有明确内部空隙的微型零件。”

时间回到 1999 年,清华大学和新泽西理工学院的科学家甚至试验了一种快速冷冻原型3D打印工艺,用于建造更大的厘米级结构。但在实践中,这些方法难以匹配具有光滑表面和微观特征的物体的生产。特别是后者,在沉积和冻结之间也存在时间延迟,这使得在没有支撑的情况下难以打印。为了使冰3D打印更可行,卡内基梅隆大学团队现在建造了自己的3D打印机,该打印机由安装在 X-Y 平台上的温度控制平台和 MicroFab 喷墨打印头组成。使用液滴喷射频率调制,这种设置理论上允许喷射与平台的运动同步,从而能够创建表面光滑的部件。

通过触发快速的液体到固体的相变,该系统还能够在不需要支撑的情况下做到这一点,同时在丙烯酸外壳内进行该过程使其能够以防止结霜的方式进行。为了测试他们的系统,研究人员最初尝试3D打印狭窄的倾斜支柱,但过度的平台移动导致许多液滴错过目标并开始新的构建。然而,使用这些测试的数据,科学家们发现他们可以开发预编程的阶段轨迹,产生具有弯曲几何形状和高达 80° 悬垂的结构。

在复制这些测试以创建一系列日益复杂的3D几何图形后,该团队继续评估它们作为牺牲模板的功效。在这个过程中,一组3D打印的冰雕浸没在 Henkel Loctite 3971 树脂中,该树脂已经过预冷以防止它们瞬间融化。然而,即便如此,最初的模板还是融化了,取代了最终零件的内部通道。

3D打印

从地面走向外太空

早在2014年9月,国际空间站(ISS)就迎来它的第一台3D打印机——Additive Manufacturing Facility。这是美国加州的“太空制造”公司和美国航空航天局(NASA)合作推进“零重力3D打印”项目,制造了这台打印机,并由SpaceX公司的龙飞船将其送上太空。只需15分钟到1个小时,3D打印技术能把金属和塑料等不同材料打造成特定形状。这台“上天”的3D打印机可以预先存储关键零件的打印数据,方便打印;而需要打印其他部件时,只需在地面上通过网络上传有关指令即可。

在首次测试中,这台3D打印机成功按照地面工程师上传的图纸打印了一个扳手,宇航员可以用它来完成轨道实验室里的维修工作。

从印在月球栖息地墙上的辐射传感器,到印在月球表面的太阳能电池板,再到国际空间站上使用的气体和生物传感器,在未来,太空中的3D电子产品会频繁出现在人类生活场景中。

电子产品打印

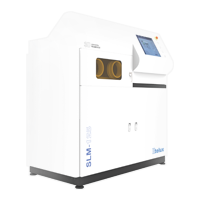

从保证金属3D打印安全开始

如果从实际制造角度来说,金属3D打印的每个阶段都会产生不同的污染源(或物质)进而会造成特定的危害。金属3D打印用的金属粉末,粒径分布通常为几十微米,可被吸入肺或肺泡。对于低密度的钛、铝及其合金都是反应性金属,风险尤其大,必须受到粉尘浓度的特定限制;其他金属粉末,如钢或其他含镍合金,则被危险物质指令分类为致癌、致突变和生殖毒性材料。对粉末颗粒的长期接触和吸入会给操作人员身体健康带来一定隐患。

不仅如此,在组件的打印过程中危险同样存在,熔化过程产生的废气除一部分会被带入过滤系统,仍可能有一部分被排出到打印系统的外置空间,从而造成室内环境的污染。随同废气的排出,一部分惰性气体如氮气尤其是氩气,也是风险的来源。设备的维护过程,如过滤系统的清洁,其中的粉尘、灰烬比金属颗粒更加细小,若处理不当,很可能会因为成分的稳定性问题发生火灾甚至爆炸。

基于对SLM工艺过程的整体评估,德国Bayreuth大学开发并评估了粉末防护的特定方案,其重点在于安全防护反应性材料Ti6AlV4。为减少危害而采取的保护措施由STOP原则确定优先级顺序,实施策略要基于流程、地点以及员工保护等关键因素。

金属粉末的处理必须格外小心,并且在可能的情况下,应在保护性气氛中进行。目前,全封闭的工艺流程正在被设备制造商所重视,以SLM Solutions为代表的金属打印机品牌商从粉末的灌装、清理甚至中途加装等所有流程均实现了全封闭操作,这种空间分割或封装最大程度的减少了粉尘的暴露和危害。在这种情况下,3D打印手套箱就成为了一种优先的设备选择。

3D打印安全保护

3D打印技术作为一项前沿性、先导性非常强的新兴技术,对传统制造业的工艺改造和新材料的广泛应用具有颠覆性的意义和作用。我们制造的3D打印手套箱(增材制造保护手套箱)针对航空航天特殊零部件的加工所需要的环境而设计的:3D打印设备一般采用送粉成型或铺粉成型两种,每种成型设备其需要的手套箱设计要求不同,为此需要啊根据不同需求来设计手套箱提供可靠的解决方案。

金属3D打印惰性气体保护系统是一套高性能、高品质的自动吸收水、氧分子的超级净化防护手套箱,提供一个纯化工作环境需求的密闭循环工作系统,可以满足特定清洁要求应用的1ppm的O2和H2O惰性的氛围环境。实现了将选择性激光溶化装置本体放置在一密封箱体内,该密闭箱体与多级粉尘手机装置和风循环装置形成闭环,氩气在该闭环内循环,系统中的气氛水含量达到小于1PPM指标,氧含量达到小于1PPM指标,实现超高纯工作气氛的环境,加工的产品可直接应用,减少再处理环节,是一套满足科研开发而设计的经济型循环净化系统。

技术优势

●解决3D打印手套箱大体积密封的可靠性。

●解决3D打印手套箱信号线及动力线高度集成进箱密封防干扰问题。

●解决3D打印手套箱工作时烟尘净化问题及过滤器更换周期及寿命问题。

●人性化专业化设计,箱体外形美观,箱体上大型门的密封性极好,开启方便简单。

●解3D打印手套箱送粉器送粉进气或铺粉设备镜头吹气与手套箱箱体压力控制。

(文章内容均来源于网络,如有侵权请联系删除)

手套箱

手套箱

薄膜制造

薄膜制造

真空镀膜

真空镀膜

锂电池

锂电池

实验室

实验室

联系我们

联系我们

京公网安备 11011402011250号

京公网安备 11011402011250号